Conception 3D FDM Grand Format : Les Contraintes à Respecter pour Votre Modèle

Bienvenue dans le guide essentiel pour garantir le succès de votre impression 3D FDM. Chez 3dBZH, nous utilisons des équipements spécialisés pour l’impression grand format qui assurent solidité et rapidité. Cependant, la qualité de l’impression dépend avant tout de la conception 3D de votre modèle.

Respectez ces quatre règles critiques pour éviter les échecs, optimiser les coûts et obtenir une pièce finale parfaite.

1. Règle N°1 : Maîtriser l’Épaisseur des Parois et des Structures

L’épaisseur de la coque de votre modèle est le facteur le plus critique pour la résistance et la faisabilité de la pièce.

1.1. Épaisseur de Paroi Minimale

Pour garantir la rigidité, la résistance aux contraintes thermiques et l’intégrité structurelle de nos impressions grand format, nous demandons une épaisseur de paroi latérale minimale de 1,5 mm.

- Inférieur à 1,5 mm : Risque de porosité, de déformation (warping) et de rupture facile. Le fichier peut être jugé non imprimable sans modifications.

- Optimal : Visez 2,0 mm pour une robustesse maximale sur les grandes surfaces.

1.2. Piliers et Structures Verticales

Les éléments minces et isolés sont très sensibles aux vibrations de l’imprimante et à la déformation thermique. Pour un pilier ou une colonne verticale, prévoyez une épaisseur minimale de 3 mm pour assurer la stabilité durant tout le processus.

1.3. Remplissage (Infill)

Bien que nous puissions gérer le remplissage interne, une épaisseur de paroi suffisante permet de réduire le pourcentage d’infill nécessaire, ce qui réduit le temps d’impression et le coût sans compromettre la solidité.

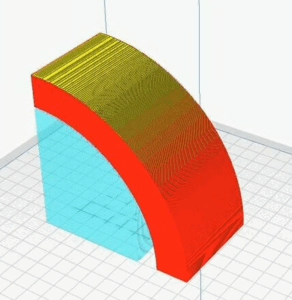

2. Règle N°2 : Gérer les Angles et les Supports

L’impression 3D FDM ajoute la matière couche par couche. Toute géométrie qui « pend » dans le vide nécessite un support.

2.1. L’Angle Critique (Porte-à-Faux)

Le seuil de sécurité est généralement fixé à 45° par rapport à la verticale.

- Si votre angle est inférieur à 45° (plus proche de l’horizontale), un support est indispensable.

- Conseil de conception : Privilégiez des angles à 60° ou plus pour minimiser le besoin de supports.

2.2. Conséquences des Supports et Impact sur le Coût

L’utilisation de supports est parfois inévitable, mais une conception non optimisée peut faire exploser le coût final de la pièce.

- Coût et Temps : Les supports ajoutent considérablement au volume de matière nécessaire et au temps machine. Une grande quantité de supports peut rendre l’impression plus coûteuse que la pièce elle-même. Tenter de réduire le volume de votre pièce via une géométrie plus complexe au détriment de l’ajout massif de supports est un très mauvais calcul économique ; l’économie sur la pièce sera largement annulée par le coût du support.

- Finition : Le retrait des supports laisse toujours une marque visible sur la surface de contact, même si elle est très réduite grâce à l’usage de supports solubles.

Notre conseil : Optimisez la géométrie ou l’orientation de votre pièce pour minimiser l’usage des supports. Privilégiez l’ajout de matière à la pièce si cela permet d’éliminer un volume important de supports.

2.3. Les Ponts (Bridges)

Un pont est une petite distance horizontale que l’imprimante peut parcourir sans support. Sur nos équipements, cette distance est réalisable jusqu’à 10 mm. Au-delà, un support est nécessaire pour permettre une finition parfaire.

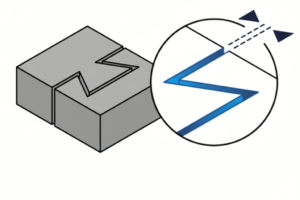

3. Règle N°3 : Précision, Tolérances et Assemblage

Les impressions FDM ne sont pas aussi précises que l’usinage CNC. Si votre pièce doit s’emboîter ou accueillir une vis, vous devez laisser un espace fonctionnel.

3.1. Jeu Fonctionnel (Clearance)

Le jeu fonctionnel (ou clearance) est l’espace libre entre deux pièces destinées à s’assembler ou à bouger.

- Recommandation Critique : Prévoyez un jeu minimum de 0,4 mm à 0,6 mm entre les surfaces. Par exemple, si vous voulez insérer un axe de 10 mm, le trou doit être conçu à 10,8 mm pour garantir un ajustement lâche.

3.2. Les Trous

En raison de la contraction de la matière lors du refroidissement, les trous ont tendance à rétrécir légèrement. Pour obtenir un trou d’un diamètre exact, modélisez-le avec un décalage positif (plus large) d’au moins 0,3 mm.

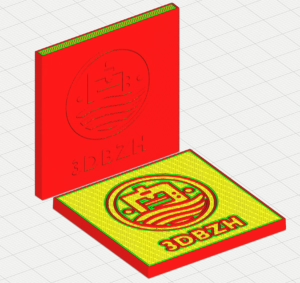

4. Règle N°4 : Détails Fins et Esthétique

Les géométries trop petites risquent d’être déformées ou non reproduites en raison de la taille de l’extrusion de matière.

4.1. Taille Minimale des Détails

Pour les gravures, les logos en relief ou les petits éléments décoratifs, respectez ces dimensions minimales :

- Épaisseur ou Largeur du Détail : 1,0 mm minimum.

- Profondeur de Gravure/Hauteur de Relief : 0,5 mm minimum.

4.2. L’Orientation (Pour la Solidité et l’Aspect)

La solidité d’une pièce FDM est toujours maximale dans le plan des couches. Si votre pièce subit une contrainte majeure dans une direction spécifique, concevez-la pour que les forces s’exercent le long des couches, et non perpendiculairement à celles-ci.

Votre Fichier Est Prêt ? Passez à l’Action !

Vous avez optimisé votre modèle en respectant les contraintes FDM grand format (Paroi 1,5 mm, Jeu 0,4 mm, Détail 1,0 mm).

Soumettez votre fichier 3D dès maintenant pour une analyse de faisabilité par nos experts et recevez votre devis personnalisé. Nous validerons la conformité de votre modèle pour vous garantir la meilleure qualité d’impression possible.